جوشکاری لوله پلی اتیلن : پلی اتیلن (PE) را میتوان جزو ترموپلاستیک هایی که جوشکاری آن نسبتاً آسان است قرار داد زیرا آن را میتوان با حرارت ذوب کرده و به شکل دلخواه تغییر دهید. پلی اتیلن در برابر ضربه مقاوم است همچنین دارای مقاومت سایشی استثنایی، استحکام کششی بالا و قابل ماشینکاری است و آب را کم جذب میکند که اصلی ترین موضوعی که در مورد اجرا و بکارگیری لوله های پلی اتیلن مطرح میشود، مربوط به روش جوشکاری لوله ها و اتصالات آن میباشد. جوشکاری لوله پلی اتیلن و اتصالات پلی اتیلن دارای روش های مختلفی است که در ادامه مطلب به بررسی و راهنمای انواع روش های جوشکاری گرمایی و اتصالات مکانیکی پرداخته میشود.

جوشکاری لوله پلی اتیلن و اتصالات آن

پلی اتیلن یکی از ساده ترین، ارزان ترین و پر مصرف ترین مواد پلاستیکی در جهان میباشد که استفاده از لوله های پلی اتیلن به دلیل ویژگی های منحصر به فردی چون قیمت مناسب، کیفیت بالا، طول عمر زیاد، سهولت در نصب و اجرا و.. جایگزین لوله های فلزی گذشته شده اند.

نکته مهم در جوشکاری لوله پلی اتیلن

مهمترین نکته در جوشکاری لوله پلی اتیلن استفاده از مدل جوشکاری کم به زیاد است؛ یعنی باید میله یا لوله پلی اتیلن با چگالی کم (LDPE) را به پلی اتیلن با چگالی بالا (HDPE) متصل کنید. مدل جوشکاری لوله پلی اتیلن زیاد به کم برای این پلیمر امکانپذیر نیست؛ چرا که با افزایش چگالی، شکستن مولکولهای پلیمر در حین جوشکاری سختتر بوده و اگر مولکول ها با یک سرعت شکسته نشوند، نهایتا خوب به هم متصل نمیشوند. برای جوشکاری لولههای پلی اتیلن باید اصول و تکنیکهای خاصی رعایت شود.

جوشکاری لوله و اتصالات پلی اتیلن اغلب به شیوه لب به لب یا Butt fusion انجام میپذیرد که در اتصالات حاصل از این نوع جوش، کیفیت جوشکاری و بازده آن بستگی به مهارت و توانایی جوشکار، تناسب و کارآیی مناسب دستگاه جوش و تجهیزات مربوطه و میزان رعایت اصول و قوانین جوشکاری دارد.

نکات مهم جوشکاری پلی اتیلن

- آماده سازی سطح: قبل از جوشکاری، سطح لوله های پلی اتیلن باید به دقت تمیز و آماده سازی شوند تا سطح آن ها صاف و عاری از هرگونه ناخالصی باشد.

- انتخاب روش جوشکاری: انتخاب روش مناسب جوشکاری (مانند جوشکاری فیوژن، اکستروژن یا قالب گیری) با توجه به نوع کاربرد و شرایط محیطی امری ضروری است.

- کنترل دما و زمان: کنترل دمای جوشکاری و زمان جوش به درستی بسیار مهم است تا استحکام و کیفیت جوش تضمین شود.

- رعایت ایمنی: استفاده از تجهیزات ایمنی مناسب مانند دستکش، لباس مناسب و محافظ چشم برای جلوگیری از آسیب های احتمالی ضروری است.

- مهارت و تجربه جوشکار: داشتن مهارت و تجربه کافی در جوشکاری پلی اتیلن برای کیفیت و استحکام بیشتر اتصالات الزامی است.

- آزمون های کیفی: انجام آزمون های کیفی مناسب مانند بازرسی چشمی، آزمون های مکانیکی و آزمایش های غیرمخرب برای تضمین کیفیت جوش ضروری است.

- نگهداری و تعمیرات: توجه به نگهداری و تعمیر به موقع تجهیزات جوشکاری برای افزایش طول عمر آن ها و جلوگیری از خرابی ها حائز اهمیت است.

رعایت این نکات مهم در فرآیند جوشکاری پلی اتیلن باعث خواهد شد تا اتصالات با کیفیت بالا و استحکام مناسب ایجاد شوند.

انواع روش های جوشکاری لوله پلی اتیلن

مهم ترین موضوعی که درباره لوله های پلی اتیلن مطرح میشود، مربوط به روش جوشکاری لوله پلی اتیلن و اتصالات آن میباشد که به طور کلی جوشکاری لوله های پلی اتیلنی به دو شکل الکتروفیوژن و فیوژن جوشی صورت میگیرد. البته لازم به ذکر است که روش های دیگری نیز برای جوشکاری استفاده میشود اما کاربرد پایینی دارد.

روش های جوشکاری کاملا امن و مطابق با استانداردها هستند و همچنین وسایلی که برای جوشکاری لوله های پلی اتیلن استفاده می شود، متفاوت است. به طور کلی دو روش اصلی برای اتصال لوله های پلی اتیلن وجود دارد:

- روش سرد: روش سرد به صورتی مکانیکی از اتصالات فیتینگ استفاده میشود و میتوان اتصالات و لوله ها را تا اندازه 125 میلیمتر بهم وصل کرد.

- روش گرم: با استفاده از ماشین جوشکاری و اپراتوری عملیات جوش انجام میپذیرد که به آن الکتروفیوژن نیز می گویند.

در هر دو روش شیوه اتصال و قوانین جوش متفاوت است که در واقع روش های مختلفی با دستگاه های متفاوت برای جوش لوله های پلی اتیلن وجود دارد اما دستگاه جوش لب به لب یا همان فیوژن، دستگاه جوش الکتروفیوژن و دستگاه جوش اکسترودر از مهم ترین و اصلی ترین دستگاه های جوش برای جوش لوله های پلی اتیلن هستند.

انواع دستگاه جوش پلی اتیلن

جوش لوله های پلی اتیلن نقش بسیار مهمی در صنعت لوله کشی و انتقال سیالات دارد، همچنین دستگاهها و لوازم جوشکاری باکیفیت و استاندارد، بر کیفیت و استحکام جوش ایجادشده تاثیر میگذارد. این دستگاهها به سه دسته اصلی تقسیم می شوند که هر کدام با امکانات و کاربرد های خاص خود و با توجه به نیاز ها و شرایط پروژه انتخاب می شوند. برای جوشکاری پلی اتیلن از سه نوع دستگاه استفاده می شود:

- دستگاه جوش بات فیوژن (جوش لب به لب)

- دستگاه جوش الکتروفیوژن

- دستگاه جوش اکسترودر

اقدام های اولیه قبل از جوشکاری

- بررسی و آمادهسازی قطعات

- انتخاب روش جوشکاری مناسب

- بررسی تجهیزات جوشکاری

- آمادهسازی محل جوشکاری

- آزمایش اولیه

- بررسی و آمادهسازی قطعات

- انتخاب روش جوشکاری مناسب

- بررسی تجهیزات جوشکاری

- آمادهسازی محل جوشکاری

- آزمایش اولیه

بررسی و آمادهسازی قطعات

تمیز کردن سطح قطعات

قبل از هر چیز، سطح قطعات پلی اتیلن باید به دقت تمیز شود. هرگونه آلودگی، گرد و غبار یا روغن میتواند مانع از ایجاد اتصال مناسب شود. برای این کار میتوان از دستمالهای پاککننده یا مواد شوینده مناسب استفاده کرد.

بررسی عدم وجود آسیب

قطعات پلی اتیلن باید به دقت برای هرگونه ترک، بریدگی یا آسیبدیدگی بررسی شوند. وجود هر گونه نقص میتواند باعث کاهش کیفیت جوش شود و در نهایت به خرابی اتصال منجر شود.

انتخاب روش جوشکاری مناسب

نوع پروژه و کاربرد

بسته به نوع پروژه و کاربرد خاص آن، باید روش جوشکاری مناسبی انتخاب شود. جوش حرارتی، الکتروفیوژن و مکانیکی هر کدام برای شرایط خاصی مناسب هستند.

شرایط محیطی

شرایط محیطی مانند دما و رطوبت نیز میتواند بر انتخاب روش جوشکاری تأثیرگذار باشد. در دماهای پایین یا بالا، ممکن است نیاز به تنظیمات خاصی باشد.

بررسی تجهیزات جوشکاری

کالیبراسیون دستگاهها

دستگاههای جوشکاری باید به دقت کالیبره شوند تا دما و فشار مناسب را تأمین کنند. عدم دقت در کالیبراسیون میتواند به اتصال نادرست و نقص در جوش منجر شود.

وضعیت فنی دستگاهها

دستگاههای جوشکاری باید از نظر فنی بررسی شوند تا از عملکرد صحیح آنها اطمینان حاصل شود. هرگونه نقص فنی میتواند به خرابی در فرآیند جوشکاری منجر شود.

آمادهسازی محل جوشکاری

انتخاب محل مناسب

محل جوشکاری باید به دقت انتخاب شود. این محل باید تمیز، خشک و عاری از هرگونه آلودگی باشد.

رعایت نکات ایمنی

نکات ایمنی باید به دقت رعایت شود. استفاده از لباسهای محافظ، دستکش و عینک ایمنی الزامی است.

آزمایش اولیه

انجام تست جوشکاری

قبل از شروع جوشکاری اصلی، بهتر است یک تست اولیه انجام شود تا از عملکرد صحیح دستگاهها و کیفیت جوش اطمینان حاصل شود.

بررسی نتایج تست

نتایج تست اولیه باید به دقت بررسی شود. اگر هرگونه نقص یا مشکلی مشاهده شد، باید قبل از شروع جوشکاری اصلی رفع گردد.

کنترل های قبل از جوشکاری

- کالیبره بودن دستگاه جوش الکتروفیوژن

- کنترل حلال و پارچه مورد استفاده

- عمود بودن سطح برش لوله

- سالم بودن لوله و اتصال و نداشتن هر عیبی از جمله دو پهنی دهانه لوله، برآمدگی، شیار، فرورفتگی، خراش و حفره

بخش اول: روش اتصال لوله پلی اتیلن با جوشکاری گرمایی

روش اتصال دو لوله پلی اتیلن با جوشکاری گرمایی اصول مشخصی دارد که در ابتدا سطوح تا دمای مشخص حرارت داده میشوند تا سپس فرایند همجوشی آنها به یکدیگر با اعمال نیروی کافی صورت گیرد. این نیرو سبب میشود فصل مشترک ذوب شده جریان یابد و دو طرف لوله از نظر ریزساختاری با یکدیگر مخلوط شوند در نهایت، پس از ترکیب کامل و سردشدن نقطه اتصال، جوش لوله پلی اتیلن حاصل خواهد شد. چندین روش متداول برای اتصال لوله های پلی اتیلن با جوشکاری گرمایی در صنایع وجود دارد که در ادامه توضیحاتی درباره نحوه انجام آن ارائه میدهیم.

1- جوشکاری الکتروفیوژن

جوشکاری الکتروفیوژن یکی از روشهای پیشرفته و مطمئن برای اتصال لولههای پلی اتیلن است. این روش به دلیل دقت بالا و کیفیت اتصال مناسب، در صنایع مختلفی از جمله نفت و گاز، آب و فاضلاب، و صنایع شیمیایی مورد استفاده قرار میگیرد.

در این روش از جریان برق برای گرم کردن دوسر لوله استفاده میشود و این روش دارای یک سیم پیچ گرمایش الکتریکی است و به وسیله ی آن پلاستیک اتصالات و لوله ها ذوب شده و به هم متصل میشود.

برای اثر بخشی و کارایی مطلوب الکتروفیوژن باید مراحل آمادهسازی سطوح اتصال را به درستی انجام دهید و از تماس درست سطوح جوش در روند جوش و سرمایش اطمینان حاصل کنید. به همین منظور ابتدا سطح لوله ها خراش داده میشود تا لایه اکسیداسیون روی سطح برداشته شود. در روند جوشکاری نیز از گیرههای لوله یا روشهای تأیید شدهی دیگری به منظور مهار، تراز کردن و آرایش مجدد لولهها استفاده میشود؛ این روش تنها نوع اتصال است که برای انتقال خطوط گاز مورد تایید میباشد.

مراحل جوشکاری الکتروفیوژن

مراحل جوشکاری الکتروفیوژن به ترتیب شامل موارد زیر است :

1- تراش دادن و تمیز سازی دو سطح لوله

2- علامتگذاری

3-هم راستا قرار دادن لوله و قطعه اتصالی

4_ اتصال جریان برق

5- خنک سازی محل جوش و جداسازی گیرهها

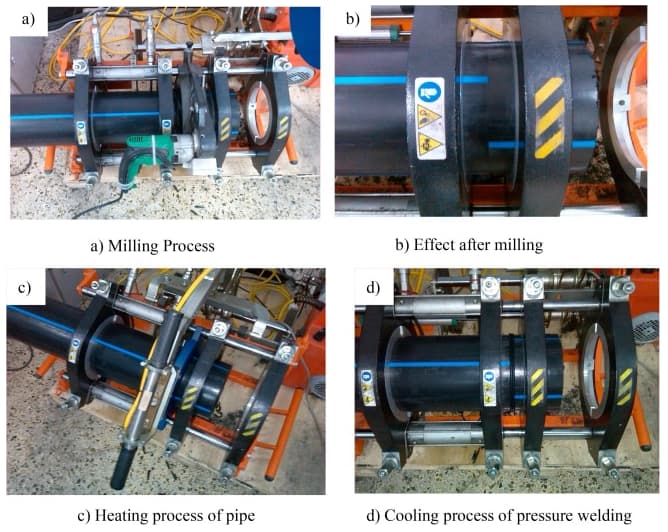

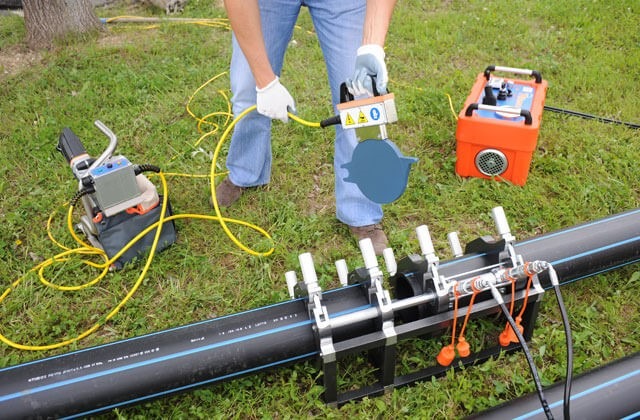

2- جوش لب به لب (بات فیوژن)

به جرئت میتوان گفت مشهورترین و پرکاربردترین فرایند اتصال جوشی پلی اتیلن، جوش لب به لب است. جوش لب به لب این قابلیت را دارد که اتصالی دائم، ارزان، پربازده و مستحکم ایجاد کند. جوش لب به لب (بات فیوژن) شامل حرارت دادن همزمان انتهای دو قطعه لوله و اتصالات است که باید به هم متصل شوند، تا زمانی که حالت مذاب در هر سطح تماس حاصل شود. سپس دو سطح تحت فشار کنترل شده کنار هم قرار میگیرند و برای مدتی خنک میشوند تا یک اتصال فیوژن همگن تشکیل شود. اتصال حاصل کاملاً در برابر بارهای پایانی مقاوم است و در صورتی که به لوله فشار وارد شود، عملکرد خوبی دارد.

مراحل جوشکاری لب به لب لوله پلی اتیلن

اتصال لوله های پلی اتیلن با جوش لب به لب در ۶ مرحله اصلی انجام میشود که به شرح زیر است:

- آماده سازی لوله ها: که شامل تمیزکاری دقیق از دو سر لوله و قرار دادن آنها در گیره های مخصوص میشود.

- هم راستا کردن لوله ها: در این مرحله باید مطمئن شوید که ایجاد هم راستایی دقیق بین دو سر لوله به خوبی انجام شده است.

- قرار دادن لوله ها به شکل مطلوب: حالا دو سر لوله به گونه ای که سطوح آنها تمیز و خالی از هر گونه مواد خارجی باشد، در کنار یکدیگر قرار داده میشوند.

- ذوب کردن سرهای لوله: در این مرحله از جوشکاری پلی اتیلن، فرایند ذوب کردن بخش های سری لوله انجام میشود.

- اعمال نیروی جوش: نیروی جوش به محلی که باید اتصال صورت گیرد، وارد میشود که حتماً باید مطابق با استاندارد و مقررات صنعتی صورت پذیرد.

- نگه داشتن تحت فشار: در مرحله آخر دو سر لوله تا زمانی که فصل مشترک جوش به صورت کامل خنک شود، تحت فشار نگه داشته میشوند.

3- جوش اکستروژن

جوش اکسیژن یک روش جوشکاری است که در آن از گاز اکسیژن برای تولید حرارت و ایجاد اتصال بین قطعات استفاده میشود. در این روش، اکسیژن با یک گاز سوختنی مانند استیلن ترکیب میشود و شعلهای با دمای بالا ایجاد میکند که میتواند مواد پلیمری را ذوب و به هم متصل کند.

این روش معمولا جهت انجام اتصالات لولههای پلی اتیلن با سایز بزرگتر از ۸۰۰ میلیمتر، اتصال لولههای پلی اتیلن به منهول و نیز ساخت اتصالات دستساز مورد استفاده قرار میگیرد.

مزایای جوش اکسیژن

- اتصالات قوی و مقاوم

یکی از مزایای اصلی جوش اکسیژن، ایجاد اتصالات قوی و مقاوم است. این روش میتواند پیوندهای محکمی بین قطعات پلی اورتان ایجاد کند که در برابر فشار و تنشهای مکانیکی مقاومت بالایی دارند. - سرعت بالا

جوش اکسیژن به دلیل دمای بالای شعله، فرآیند جوشکاری را با سرعت بالاتری نسبت به برخی روشهای دیگر انجام میدهد. این امر میتواند زمان تولید را کاهش داده و کارایی را افزایش دهد. - انعطافپذیری

این روش جوشکاری قابلیت اعمال بر روی قطعات با اشکال و اندازههای مختلف را دارد. از این رو میتواند در کاربردهای متنوعی مورد استفاده قرار گیرد.

معایب جوش اکسیژن

- خطرات ایمنی

استفاده از گازهای قابل اشتعال و دمای بالای شعله، خطراتی از جمله آتشسوزی و انفجار را به همراه دارد. لذا رعایت نکات ایمنی در هنگام جوشکاری با این روش ضروری است. - نیاز به تجهیزات خاص

جوش اکسیژن نیاز به تجهیزات خاصی از جمله مشعلهای اکسیژن-استیلن و تنظیمکنندههای فشار دارد که ممکن است هزینههای اضافی را به همراه داشته باشد.

نکته جوش اکسیژن

جوش اکسیژن یکی از روشهای موثر برای جوشکاری پلی اورتان است که میتواند اتصالات قوی و مقاومی ایجاد کند. این روش به دلیل سرعت بالا و انعطافپذیری، در کاربردهای مختلفی مورد استفاده قرار میگیرد. با این حال، نیاز به تجهیزات خاص و رعایت نکات ایمنی از اهمیت بالایی برخوردار است. با اجرای صحیح این روش، میتوان از کیفیت و دوام اتصال اطمینان حاصل کرد.

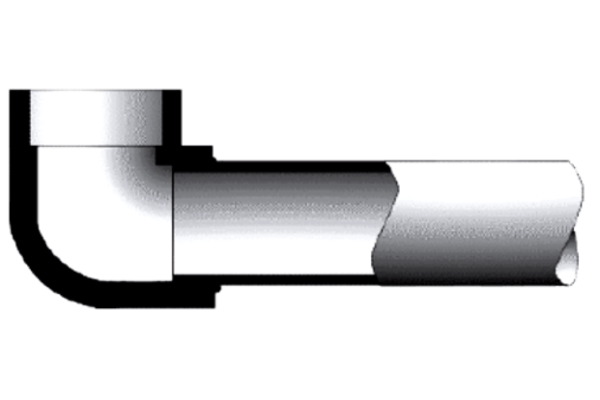

4- جوشکاری سوکتی

سومین روشی که قصد معرفی آن داریم، اتصال لوله پلی اتیلن با جوش سوکتی است که شامل انواع گوناگونی از ترکیبات مانند سه راهی، ضربدر و زانویی است. این فرایند همانند اتصالات پیچی معمولاً برای لولههایی با ابعاد کوچک استفاده میشود. اما با این حال، از نظر استحکام و جلوگیری از نشت، کاملاً تضمین شده و یکی از روشهای محبوب جوشکاری پلی اتیلن است. در این روش اتصال نیز ابتدا سطح خارجی انتهای لوله و سطح داخلی اتصال سوکتی حرارت داده میشوند.

وقتی دو طرف اتصال به درجهحرارت ذکرشده در استاندارد رسیدند، انتهای لوله به درون اتصال سوکتی وارد میشود تا پس از خنکشدن فصل مشترک، اتصال نهایی حاصل شود. در مراحل بعدی، نوبت به بازرسی الگوی جوش و اطمینان از کیفیت اتصال میرسد. برای اجرای صحیح جوشکاری سوکتی پلی اتیلن، باید از تجهیزات مکانیکی مطلوب استفاده نمود. این تجهیزات به منظور نگهداشتن لوله و اتصالات در جای درست استفاده می شوند.

مراحل جوشکاری سوکتی لوله پلی اتیلن

برای انجام جوش سوکتی، مراحل کلی زیر را دنبال کنید:

1. سر لوله و سطح داخلی قطعه اتصالی را بخوبی تمیز کنید.

2. ته لوله را گونیا کنید و آماده سازید.

3. قطعات را حرارت دهید.

4. قطعات را به هم متصل کنید.

5. فرصت دهید تا قطعات خنک شوند.

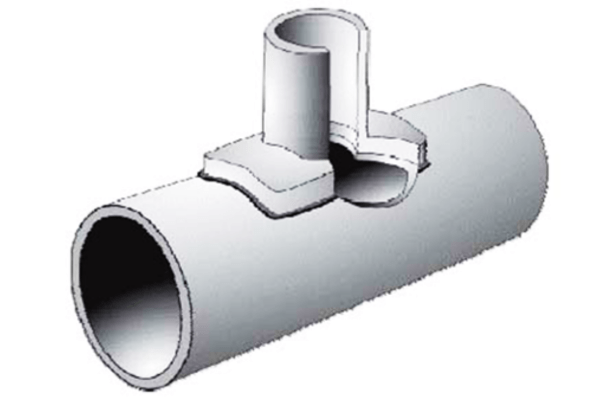

5- جوشکاری زینی

جوش زینی یک تکنیک متعارف جوشکاری است که برای اتصالدهی یک قطعه زینی به دیواره لوله پلی اتیلن استفاده میشود. در این روش به کمک دستگاه جوش زینی، سطح خارجی هر دو لوله با گرم کننده مقعر و سطح مشترک اتصال نوع «زینی» با گرم کننده محدب، گرم میشود تا زمانیکه هر دو سطح به دمای جوش مناسب برسند.

مراحل جوشکاری زینی

اساساً در حالت عادی، 8 گام متوالی برای ایجاد یک اتصال جوش زینی وجود دارد:

1. سطح لوله را در محل مورد نظر برای قرار گرفتن اتصال زینی، تمیز کنید.

2. رابطهای گرم کننده زینی با اندازه مناسب را نصب کنید.

3. دستگاه جوش زینی را روی لوله نصب کنید.

4. سطوح لوله و اتصالات را طبق دستورالعملهای توصیه شده، آماده سازی کنید.

5. قطعات را هم راستا نمایید.

6. لوله و اتصال زینی را حرارت دهید.

7. قطعات را روی هم بفشارید و ثابت نگهدارید.

8. اتصال را خنک کرده و دستگاه جوش را بردارید.

بخش دوم: روش اتصال لوله پلی اتیلن با جوشکاری مکانیکی

بعضی از سامانه های لوله کشی که برای کاربرد های خاص مانند تخلیه فاضلاب بهداشتی و مسیرهای هواکش به کار میروند؛ را میتوان با اتصالات مکانیکی به هم پیوند داد. مشابه آنچه در روشهای جوشکاری گرمایی وجود دارد، انواع مختلفی از اتصالات مکانیکی و روشهای مربوطه وجود دارند. این بخش شامل توضیح مختصری درباره این نوع اتصالات است.

اسمبلی مکانیکی مستلزم استفاده از اتصالاتی است که عموماً بر اساس اصل فشردهسازی کار میکند تا مواد مختلف را به هم متصل کند. معمولاً برای اتصالات پلی اتیلن به لوله یا اتصال مواد مختلف، یا در شرایطی که امکان فیوژن (جوش) وجود ندارد، از این برای جوشکاری پلی اتیلن استفاده میشود.

مراحل آمادهسازی لولهها برای جوشکاری مکانیکی

- برش دقیق لوله

اولین قدم در آمادهسازی لولهها، برش دقیق آنها به اندازههای مورد نیاز است. این کار باید با استفاده از ابزارهای مناسب و دقت بالا انجام شود. - تمیزکاری سطح لوله

برای اطمینان از کیفیت جوشکاری، سطح لولهها باید کاملاً تمیز و عاری از هر گونه آلودگی باشد. این کار با استفاده از مواد شیمیایی خاص و ابزارهای تمیزکاری انجام میشود.

نتیجه جوشکاری مکانیکی

در نهایت، جوشکاری مکانیکی لولههای پلی اتیلن به دلیل ویژگیهای منحصربهفرد خود، یکی از بهترین روشها برای اتصال این لولهها در صنایع مختلف است. با رعایت نکات ایمنی و استفاده از تجهیزات مناسب، میتوان از کیفیت و دوام بالای اتصالات اطمینان حاصل کرد.

سوالات متداول

آیا جوشکاری مکانیکی برای همه نوع لولههای پلی اتیلن مناسب است؟

بله، جوشکاری مکانیکی میتواند برای اکثر نوعهای لولههای پلی اتیلن مورد استفاده قرار گیرد.

چقدر زمان برای انجام یک جوشکاری مکانیکی لازم است؟

زمان مورد نیاز بسته به اندازه و شرایط لولهها متفاوت است، اما به طور معمول، جوشکاری مکانیکی سریعتر از جوشکاری حرارتی است.

آیا نیاز به تجهیزات خاصی برای جوشکاری مکانیکی داریم؟

بله، تجهیزات خاصی مانند فکهای جوشکاری و ابزارهای کمکی برای انجام این نوع جوشکاری مورد نیاز است.

آیا جوشکاری مکانیکی نسبت به جوشکاری حرارتی مقاومتر است؟

هر دو روش دارای مزایا و معایب خاص خود هستند و مقاومت اتصالات بستگی به شرایط و کیفیت انجام جوشکاری دارد.

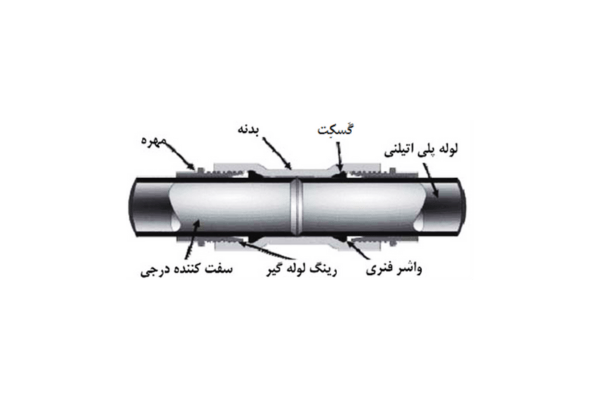

۱- کوپلینگهای فشاری مکانیکی

اولین دسته از اتصالات مکانیکی که قصد معرفی آنها را داریم، کوپلینگهای فشاری هستند. این نوع اتصالات مکانیکی معمولاً شامل بدنه، مهره فشاری رزوه شده، رینگ یا اورینگ ضد نشتی الاستومری، یک لایی فلزی و در بعضی مواقع یک رینگ لولهگیر هستند. رینگهای ضد نشتی و لولهگیر موقع فشردهشدن دور لوله را به شکل مستحکمی میگیرند تا نوعی عایق بدون درز و تحت فشار ایجاد شود.

اجزای کوپلینگهای مکانیکی فشاری

اتصالات کوپلینگ فشاری را میتوان در شبکه انتقال آب و گاز با ابعاد ۲ اینچ در مقیاس IPS یا پایینتر مشاهده کرد. یکی از مواردی که در روش اتصال لوله پلی اتیلن با کوپلینگ فشاری اهمیت دارد، نوع کوپلینگ است. به طور کلی ۳ نوع اتصالات کوپلینگ فشاری در بازار وجود دارد:

اتصالات کوپلینگ فشاری که صرفاً عایقبندی اتصال را تأمین میکنند.

اتصالاتی که عایقبندی به همراه مقداری مهار در برابر بیرون کشیدهشدن را فراهم میکنند.

اتصالات کوپلینگ فشاری که سببِ عایقبندی کامل با مهار کامل در برابر بیرون کشیده شدن میشوند.

در بیشتر کوپلینگهای فشاری، کمی مقاومت در برابر بیرون کشیدهشدن دیده میشود که از میزان تنش تسلیم لولههای پلیاتیلن بالاتر است. از این رو برای ثابت نگهداشتن دیواره داخلی لوله پلی اتیلن، در موقعیت زیر رینگ، از لایی فلزی استفاده شود. وجود لایی فلزی در اغلب کاربردها برای جلوگیری از خمش لوله اهمیت بسیار زیادی دارد.

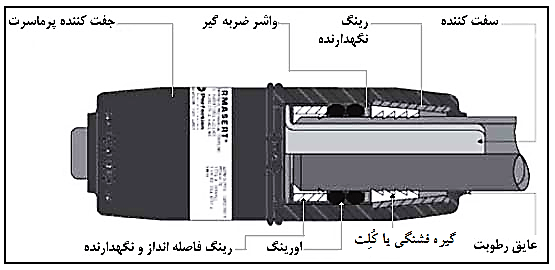

2- اتصالات مکانیکی نوع خنجری (پیوندی)

در این نوع اتصالات، اپراتور سر لولهها را آماده میکند، عمق پیوند را روی لوله علامتگذاری میکند و لوله را تا عمق مشخص شده برای نصب اتصال مورد نظر، «خنجر» میزند. این نوع اتصالات در اندازههایی از ½ اینچ در مقیاس CTS تا 2 اینچ در مقیاس IPS در دسترس هستند و همگی جزء طبقه بندی I طراحی در استاندارد ASTM D2513(2) میباشند که بیانگر عایق بندی به همراه مهار کامل در برابر بیرون کشیده شدن است.

3- کوپلینگهای مکانیکی پیچی

یکی از متداولترین انواع اتصالات مکانیکی پلی اتیلن، اتصالات پیچی هستند که تاکنون در انواع و اقسام فراوانی به بازار عرضه شدهاند. این نوع اتصالات نهتنها برای اتصال لوله و اتصالات پلیاتیلنی به یکدیگر استفاده میشوند، بلکه برای اتصال پلیاتیلن با سایر انواع لولهها مانند لولههای PVC، فولادی و چدنی نیز به کار میروند. البته برای این کاربرد، محدودیت ابعادی ۱٫۲۵ اینچ به بالا در مقیاس IPS وجود دارد. اساس کار اتصالات پیچی به این شکل است که نقطه اتصال با فشردن یک گسکت الاستومری حول انتهای هر یک از دو طرف لوله پدید میآید.

در این روش اتصال لوله پلی اتیلن، ابتدا گسکت به دلیل تنگتر شدن کمربند به دیواره خارجی لوله فشار وارد میکند و نوعی عایق فشاری پدید میآورد. این حلقه لولهگیر در برابر بیرون کشیدهشدن لوله نوعی مقاومت بهینه ایجاد میکند که از استحکام تسلیم لوله پلیاتیلن مقداری بالاتر دارد.

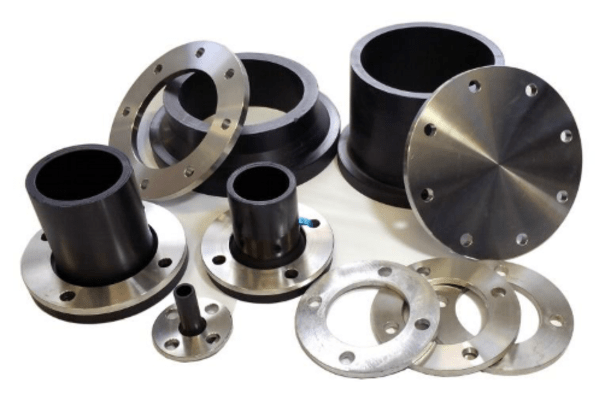

4- اتصالات فلنجی

اتصالات فلنجی را تقریبا در تمام سامانه های اتصال میتوان به کار گرفت. این اتصالات اغلب به جای مهره ماسوره ها به کار میروند. وقتی از این نوع اتصالات برای به هم بستن سامانه های لوله کشی متفاوت استفاده میشود، سامانه های رده بندی فلنج ها، قطر پیچ ها، دایره پیچ ها و واشرها باید با هم تطبیق داشته باشند. سامانه های پیچ و مهره ای و انبساطی می توانند در مواقعی که روشهای مختلف با هم ترکیب می شوند، مشکلات احتمالی مربوط به تنش بیش از حد مفاصل را کاهش دهند.

نکتهای که در بحث نحوه اتصال لوله های پلی اتیلنی با فلنج وجود دارد و تا حدود زیادی باعث محبوبیت این اتصالات شده، نصب و جداسازی راحت آن است. البته در کنار جداسازی آسان، این محصولات اتصال بسیار مقاومی پدید میآورند.

دلایل محبوبیت جوش پلی اتیلن

جوش پلی اتیلن به دلیل سرعت بالا، هزینه کم و مقاومت بالای اتصالات ایجاد شده، به یکی از روشهای محبوب اتصال قطعات پلی اتیلن تبدیل شده است. این روشها به ویژه در صنایع گاز و آب کاربردهای گستردهای دارند.

مزایای جوشکاری لوله پلی اتیلن

- استحکام بالا: جوشکاری لوله های پلی اتیلن باعث ایجاد اتصالات بسیار محکم و مقاوم در برابر فشار، کشش و ضربه می شود. این امر باعث افزایش استحکام و طول عمر سیستم لوله کشی می گردد.

- عدم نشتی: جوشکاری به شکل مناسب باعث ایجاد اتصالات بدون هیچ گونه نشتی می شود. این ویژگی به ویژه در کاربردهایی که نشتی آب یا گاز غیر قابل قبول است بسیار مهم است.

- قابلیت اطمینان بالا: فرایند جوشکاری دقیق و کنترل شده باعث ایجاد اتصالات بسیار قابل اعتماد می شود که احتمال شکست آنها بسیار کم است.

- مقاومت در برابر خوردگی: پلی اتیلن به طور طبیعی مقاوم در برابر خوردگی است و این ویژگی در اتصالات جوشکاری شده نیز حفظ می شود.

- قابلیت اجرا در محیط های سخت: جوشکاری لوله های پلی اتیلن می تواند در شرایط مختلف آب و هوایی و در زمین های دشوار اجرا شود.

- امکان تعمیر و بازسازی: در صورت نیاز، قسمت های جوشکاری شده لوله ها قابل تعمیر و بازسازی هستند.

سایر مزایای جوشکاری لوله های پلی اتیلن همچون سرعت اجرا، قابلیت اتصال به لوازم جانبی و صرفه جویی در هزینه ها نیز قابل ذکر است.

مراحل کلی جوشکاری لوله پلی اتیلن

مرحله اول: پاک سازی سطح لوله

مانند تمام انواع جوشکاری، تمیز کردن اجزای پلاستیکی قبل از اجرای جوشکاری پلی اتیلن در دستیابی به جوشهای قوی و ساختاری مهم است. قبل از شروع جوشکاری پلی اتیلن درست مانند جوشکاری تمام مواد، سطح لولهها باید آماده شود. باید آنها را تمیز و خشک کرده و از هرگونه ذرات و آلایندهها پاک کنید تا نهایتا جوش مستحکم و مقاومی ایجاد شود.

به دو روش میتوانید سطح لوله را پاکسازی کنید، در روش اول میتوانید از غلتک برای صاف و یکدستکردن سطح لوله و حذف کامل لایه اکسید از سطوح جوشکاری استفاده کنید یا از شویندههای مخصوص لوله پلی اتیلن (Super Prep) استفاده کنید. توجه داشته باشید که شویندههای صنعتی برای این کار مناسب نیستند و موجب ایجاد پوشش فیلمی روی لولهها میشوند.

مرحله دوم: پیش آمادهسازی لوله

در این مرحله دو سر لوله را با یک دستمال نخی مشبک آغشته به استون یا الکل ایزوپروپیل تمیز میکنیم. سپس رنده را از داخل ظرف مخصوص جدا کرده و با استفاده از شاسی دستگاه، تراش دو سر لوله را آغاز میکنیم.

جهت رنده کردن و تراش دو سر لوله، رنده را روشن کرده و با فشاری حدود ۵ تا ۱۰ بار، دو سر لوله را تراش میدهیم. این عمل را تا زمانی که تراشههایی که از دو سر لوله برداشته میشوند بهطور یکپارچه از رنده خارج شوند، ادامه میدهیم. سپس فشار هیدرولیک را آرام آرام به صفر میرسانیم و رنده را از شاسی جدا کرده و در ظرف مخصوص قرار میدهیم.

هنگام جوشکاری پلی اتیلن، از نوار آلومینیومی یا نوار چسب برای نگه داشتن قطعات به طور موقت استفاده کنید. برای جفت کردن تمام لوله ها می بایست از گیره یا بیتهای مخصوص و همچنین پایه یا قرقره های مناسب که به بدنه لوله ها هیچگونه آسیبی نرساند استفاده نمود.

مرحله سوم: بررسی هم ترازی لوله

دو سر لوله تراشیده شده را نزدیک به یکدیگر قرار داده و همتراز بودن آنها را بررسی میکنیم و در این مرحله، حداکثر انحراف از هممحوری باید کمتر از ۱۰٪ حداقل ضخامت دیواره باشد.

نکته: توجه داشته باشید که در همه مراحل جوشکاری، فشار درگ به فشارهای داده شده در جدول اضافه خواهد شد.

مرحله چهارم: اعمال فشار درگ

فشار درگ یا فشار حرکتی به معنای افزایش تدریجی فشار هیدرولیک بر روی فک متحرک دستگاه است. در این مرحله، فشار درگ مورد نیاز براساس جدول مشخص شده بررسی و اعمال میشود.

فشار درگ در هر مرحله از جوشکاری میبایست توسط اپراتور با فشار سنج اندازه گیری و به فشار داده شده در جدول اضافه شود. فشار درگ به دست آمده را در فرم گزارش ثبت میکنیم.

مرحله پنجم: انجام جوشکاری لوله پلی اتیلن

برای جوشکاری پلیاتیلن باید از تجهیزات و ابزارهای مناسب نسبت به روش جوشکاری استفاده شود. هرچه از ابزار و لوازم با کیفیت برای این کار استفاده شود کیفیت و استحکام جوش نیز افزایش پیدا میکند. همچنین با توجه به اینکه کدام روش را برای جوشکاری لولههای پلی اتیلن استفاده میکنید باید به دما و فشار آن نیز توجه داشته باشید.

در این مرحله هیتر را از داخل ظرف مخصوص جدا کرده و با استفاده از یک دستمال نخی آغشته به استون یا الکل ایزوپروپیل، هیتر را تمیز میکنیم. سپس سطح دو سر لوله یا اتصال را به صورت همزمان در تماس کامل با صفحه هیتر قرار میدهیم تا جوش مذاب ایجاد شود. با استفاده از فشار درگ به دست آمده و با توجه به نمودار شکل جوش، شیر فشار هیدرولیک را بسته و پاور هیدرولیک را خاموش میکنیم. اجازه میدهیم زمان کول تایم یا زمان خنک شدن لوله طی شود.

مرحله ششم: خنک کاری

پس از کامل شدن زمان کول تایم، گپ انتهائی را برداشته و به هوا گردانده تا خنک شود. در این مرحله، استفاده از هر نوع مایعات، ریختن آب یا قرار دادن دستمال خیس ممنوع است. جوش باید در شرایط عادی خنک شده و به درجه نرمال برسد.

قدم آخر؛ کنترل کیفیت و آزمونها

پس از اینکه جوشکاری لوله پلی اتیلن به پایان رسید، برای اطمینان از کیفیت جوشکاری لوله پلیاتیلن، باید از آزمونهای کنترل کیفیت مناسب استفاده کنید.

ارزیابیهایی مانند بازرسی ظاهری یا چشمی (Visual Inspection)، آزمون مایعات نافذ (Dye Penetrant Test) برای تشخیص ترک در خط جوش و آزمون هیدرواستاتیک (Hydrostatic Test) از آزمونهای متداول در جوشکاری لوله پلیاتیلن هستند.

هزینه جوشکاری لوله پلی اتیلن

میزان پرداخت مراحل مختلف عملیات لوله گذاری و هزینه اجرای جوشکاری لوله پلی اتیلن متفاوت است .

- آماده سازی مسیر و تمیز کردن جاده لوله گذاری

- بارگیری لوله با دقت و حمل به محل کار با ریسه کشی کنار ترانشه

- انجام حفاری ترانشه با بهره گیری از ابزارهای مکانیکی تا رسیدن به عمق مورد نظر

- ایجاد شیب و مسطح کردن کف ترانشه به صورت دقیق

- حفاظت جامع از داخل لوله در برابر ورود مواد غیرمجاز

- برش و آماده سازی دقیق سر لوله برای اتصال

- قرار دادن لوله درون ترانشه با دقت و هوشمندی

- خاکریزی با استفاده از خاک سرندی حول و حوش لوله و بالای آن در ترانشه

- انجام آزمایش هیدرولیکی با رعایت نقشه های فنی

- توزیع و فشار دادن خاک سرندی با ابزار دستی تا حصول تراکم مطلوب

نتیجه گیری

در نظر داشته باشید که اندازه قطر لوله ها یکی از عواملی است که باعث تفاوت هزینه جوشکاری پلی اتیلن میشود. همچنین لوله گذاری در عمق های بیشتر نیز موجب افزایش هزینه خواهد شد. نصب اتصالات نظیر سه راه، زانو و چهار راه نیز هزینه جوشکاری لوله پلی اتیلن را افزایش خواهد داد.

آیا جوشکاری لوله های پلی اتیلن نیاز به تجهیزات خاصی دارد؟

برخی از تجهیزات اصلی مورد نیاز در این فرایند عبارتند از:

- دستگاه جوشکاری گرمایی (fusion machine): این دستگاه برای ذوب کردن و اتصال دو سر لوله پلی اتیلن به یکدیگر استفاده می شود. انواع مختلفی از این دستگاه ها وجود دارد که برای کاربردهای مختلف مناسب اند.

- سری ابزارهای جانبی: شامل پیچ گوشتی، متر، گونیا، کاتر لوله و سایر ابزارهای مورد نیاز برای آماده سازی لوله ها قبل از جوشکاری.

- وسایل ایمنی: مانند دستکش، لباس کار، ماسک و عینک ایمنی که برای حفاظت کارگران در طول فرایند جوشکاری ضروری هستند.

- منبع برق: دستگاه جوشکاری به برق متناوب برای کار نیاز دارد. در صورت نبود برق شهری، از ژنراتور برق استفاده می شود.

- تجهیزات کمکی: مانند داربست های قابل حمل برای نگهداری و جابجایی لوله های بزرگ.

استفاده از این تجهیزات تخصصی و آموزش مناسب، کیفیت و ایمنی فرایند جوشکاری لوله های پلی اتیلن را تضمین می کند.

معایب جوشکاری پلی اتیلن

جوشکاری لوله های پلی اتیلن اگرچه روشی موثر و محبوب برای اتصال لوله های پلاستیکی است، اما برخی معایب و محدودیت هایی نیز دارد که باید در نظر گرفته شوند:

- نیاز به تجهیزات تخصصی: همانطور که قبلا اشاره شد، جوشکاری پلی اتیلن نیازمند دستگاه ها و ابزارآلات خاصی است که هزینه خرید و نگهداری آن ها بالا است.

- نیاز به مهارت و آموزش: انجام صحیح فرایند جوشکاری، نیازمند مهارت و آموزش کافی است. اشتباهات در این فرایند می تواند منجر به ایجاد اتصالات ضعیف و ناپایدار شود.

- محدودیت در اندازه های لوله: معمولا جوشکاری برای لوله های با قطر کم تا متوسط مناسب است و برای قطرهای بزرگ تر، گزینه های دیگری مانند اتصالات فلنجی ترجیح داده می شوند.

- حساسیت به دمای محیط: دمای محیط در موفقیت فرایند جوشکاری پلی اتیلن تاثیرگذار است و محدودیت هایی را ایجاد می کند.

- امکان آسیب به لوله در هنگام جوشکاری: اعمال فشار و حرارت بیش از حد می تواند به لوله آسیب برساند و باعث ایجاد نقص در اتصال شود.

با آگاهی از این محدودیت ها و اتخاذ تدابیر لازم، می توان از مزایای جوشکاری پلی اتیلن به نحو مطلوب بهره برد.

جوشکاری پلی اتیلن مناسب چه کسب و کار هایی است

جوشکاری پلی اتیلن کاربردهای گسترده ای در صنایع مختلف دارد و مناسب کسب و کارهایی است که نیاز به لوله کشی پلاستیکی دارند.

برخی از کسب و کارهایی که از این روش جوشکاری بهره می برند عبارتند از:

- صنعت آب و فاضلاب: جوشکاری پلی اتیلن برای لوله کشی آب و فاضلاب در شبکه های شهری و صنعتی بسیار کاربردی است.

- صنعت گاز: لوله های پلی اتیلن برای انتقال گاز طبیعی و گازهای صنعتی استفاده می شوند که نیازمند اتصال با جوشکاری هستند.

- کشاورزی و آبیاری: لوله های پلی اتیلن برای ایجاد شبکه های آبیاری، انتقال آب و کاربردهای کشاورزی دیگر به کار می روند.

- صنایع پالایشگاهی و پتروشیمی: در این صنایع لوله های پلی اتیلن برای انتقال مواد شیمیایی و پتروشیمیایی مورد استفاده قرار می گیرند.

- صنعت ساختمان: در پروژه های ساختمانی از جوشکاری پلی اتیلن برای لوله کشی آب و فاضلاب استفاده می شود.

- صنایع معدنی و کانی: در معادن و صنایع معدنی از لوله های پلی اتیلن برای انتقال پساب و مواد معدنی استفاده می شود.

- صنعت خودرو: برخی قطعات و لوله های پلی اتیلن در صنعت خودروسازی با این روش جوشکاری می شوند.

نکات ایمنی در جوشکاری پلی اتیلن

جوشکاری پلی اتیلن نیازمند رعایت نکات ایمنی خاصی است که شامل استفاده از لباسها و تجهیزات ایمنی مناسب، رعایت فاصله ایمن از منبع حرارت، و تهویه مناسب محیط کار میباشد. این نکات ایمنی به کاربران کمک میکنند تا از بروز حوادث و آسیبهای ناشی از جوشکاری جلوگیری کنند.

مشکلات متداول و راهحلها

در فرآیند جوشکاری پلی اتیلن ممکن است مشکلاتی مانند ترکخوردگی، نشت مواد، و عدم اتصال کامل قطعات به وجود آید. برای حل این مشکلات، لازم است که از تجهیزات مناسب استفاده شود و فرآیند جوشکاری با دقت و توجه به جزئیات انجام شود.

نکات کلیدی برای بهبود کیفیت جوش

برای بهبود کیفیت جوشهای پلی اتیلن، رعایت چند نکته کلیدی ضروری است. این نکات شامل تمیز کردن کامل سطوح، تنظیم دقیق دما و فشار، و انجام جوشکاری با دقت و تمرکز بالا میباشد.

نقش تجربه و مهارت در جوشکاری پلی اتیلن

تجربه و مهارت جوشکاران در کیفیت نهایی جوشهای پلی اتیلن نقش مهمی ایفا میکند. جوشکاران با تجربه و ماهر میتوانند با دقت و کارایی بیشتری فرآیند جوشکاری را انجام دهند و جوشهای با کیفیتی ایجاد کنند.

خلاصه مطلب

جوشکاری پلی اتیلن یکی از روشهای موثر و کارآمد برای اتصال لولهها و قطعات پلی اتیلنی است. با استفاده از روشهای مختلف جوشکاری، میتوان اتصالاتی قوی و مقاوم ایجاد کرد که در صنایع مختلف کاربرد دارند. مزایای این نوع جوشکاری شامل مقاومت بالا در برابر خوردگی، انعطافپذیری، و سهولت در نصب است که باعث شده است این روش در بسیاری از صنایع مورد استفاده قرار گیرد.

پرسشهای متداول

- چه نوع پلی اتیلنی برای جوشکاری مناسبتر است؟

پلی اتیلن با چگالی بالا (HDPE) به دلیل مقاومت بیشتر و خواص مکانیکی بهتر، برای جوشکاری مناسبتر است. - آیا جوشکاری پلی اتیلن به مهارت خاصی نیاز دارد؟

بله، جوشکاری پلی اتیلن نیازمند دقت و مهارت بالایی است و تجربه جوشکاران در کیفیت نهایی جوشها نقش مهمی دارد. - چگونه میتوان از کیفیت جوشهای پلی اتیلن اطمینان حاصل کرد؟

با رعایت استانداردهای جوشکاری، تنظیم دقیق دما و فشار، و بررسی دقیق جوشها پس از سرد شدن، میتوان از کیفیت جوشهای پلی اتیلن اطمینان حاصل کرد. - چه تجهیزات ایمنی در جوشکاری پلی اتیلن مورد نیاز است؟

استفاده از لباسها و دستکشهای مقاوم در برابر حرارت، عینک ایمنی، و تهویه مناسب محیط کار از جمله تجهیزات ایمنی ضروری در جوشکاری پلی اتیلن است. - آیا جوشهای پلی اتیلن نیاز به نگهداری خاصی دارند؟

پس از انجام جوشکاری، بررسی دورهای جوشها و اطمینان از عدم وجود نشت یا ترکخوردگی ضروری است. همچنین، نگهداری و تمیز کردن دورهای تجهیزات جوشکاری نیز توصیه میشود.

- چرا جوش پلی اتیلن مهم است؟

جوش پلی اتیلن به دلیل ایجاد اتصالات مقاوم و بادوام در صنایع مختلف بسیار مهم است.

- کدام روش جوش پلی اتیلن بهتر است؟

انتخاب روش مناسب بستگی به نوع کاربرد و نیازهای خاص پروژه دارد، اما جوش الکتروفیوژن به طور کلی مقاومت بالاتری دارد.

- آیا جوش پلی اتیلن هزینه بالایی دارد؟

هزینه جوش پلی اتیلن بستگی به روش مورد استفاده دارد؛ جوش حرارتی ارزانتر اما جوش الکتروفیوژن گرانتر است.

- آیا جوش پلی اتیلن نیاز به تجهیزات خاصی دارد؟

بله، هر روش جوش پلی اتیلن نیاز به تجهیزات و دستگاههای خاص خود دارد.

- آیا انجام جوش پلی اتیلن خطرناک است؟

اگر نکات ایمنی رعایت شود، انجام جوش پلی اتیلن به طور کلی ایمن است.